Способы и оборудование для разморозки мяса

В мясоперерабатывающей промышленности при разморозке замороженного сырья используют достаточно широкий выбор способов. Для производителей оборудования, мясопереработчиков при выборе способа разморозки и оборудования важно соблюдение и отслеживание при работе на нем температурных режимов обработки продукта, его гигиенического состояния, ведь это основное, что влияет на качество и безопасность продуктов питания. В статье приведены наиболее экономичные и эффективные способы разморозки мясного сырья на производстве.

Мясоперерабатывающие предприятия на производстве используют замороженные блоки мяса, примерно 70% используемого сырья которого составляет замороженное мясо в виде блоков и обваленных бескостных отрубов. Замороженные блоки мяса размораживают, а затем перерабатывают и готовят мясопродукты или не размораживая, отправляют на механическое измельчение. Размороженное мясное сырье обычно используют при производстве цельнокусковых деликатесов, а при производстве колбасной продукции и ветчин механически измельченные замороженные блоки. Предварительно размороженные блоки теряют мясной сок, что сказывается на качестве выпускаемой продукции. Также часто технологические инструкции производства рубленых полуфабрикатов, колбас требуют поддержания температуры фарша ниже 0 °С, что дает определенные преимущества измельчения без проведения размораживания.

Способы размораживание блоков

Размораживание мясного сырья считается достаточно деликатным процессом, целью которого является максимальное восстановление исходных свойств замороженного продукта с минимальными потерями питательных веществ. Существует две больших группы способов размораживания. К первой относятся классические методы размораживания, когда подводится теплый воздух или пар, а также орошение или погружение в жидкую среду. Во вторую группу входят электрические способы размораживания, в результате которых происходит тепловыделение в объеме продукта. Часто для размораживания мясного сырья из электрических способов используют микроволновое размораживание. Размораживание в жидкой среде диктует свои ограничения на процесс, который происходит в рассоле. Так размораживать можно мясо, подвергаемое посолу, причем по гигиеническим требованиям процесс сопровождается постоянной сменой рассола, что приводит к дополнительному образованию сточных вод. На основе подвода теплоты к поверхности основан один из самых продолжительных методов - воздушного размораживания. Для более быстрого нагрева и улучшения контроля температуры и влажности, обычно используют движение воздуха. Также используют двухступенчатое воздушное размораживание, когда сначала размораживают при высокой первоначальной температуре воздуха, а затем размораживание идет при температуре воздуха ниже +10°С. Первая высокотемпературная ступень, длящаяся 1-2 часа, позволяет избежать чрезмерного роста бактерий, а увеличение количества тепла, передаваемого за это время, значительно уменьшает общее время протекания процесса. Одним из широко используемых методов воздушного размораживания остается раскладывание сырья на специальных стеллажах, или подвесных путях, которое обдувается воздухом или паром. Этот способ используют при наличии специально спроектированных помещений, которые оборудованы необходимой изоляцией, правильным распределением тепловых потоков и канализационными сливами.

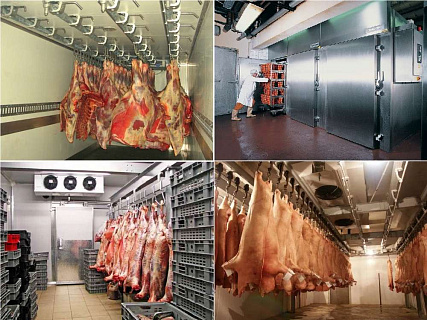

Метод воздушного нерегулируемого размораживания обладает довольно длинным списком недостатков: длительность процесса до 36 часов, большие потери массы, нестабильная температура сырья по окончании процесса, ухудшение микробиологического состояния мяса, которое сопровождается нежелательными изменениями органолептических характеристик таких, как цвет и запах, низкий уровень гигиены в помещениях в результате потери мясного сока. Кроме того, необходимы большие площади для выкладывания каждой единицы продукции, высокие эксплуатационные затраты и большая зависимость от человеческого фактора. Наиболее распространен способ размораживания в камерах с регулируемыми параметрами воздуха, в частности, температурой и влажностью. Камеры считаются наиболее универсальными средствами размораживания, применяемые для различных видов пищевого сырья. В качестве теплоносителя в камере используют подогретый воздух, распыляемую на поверхность продукта воду или пар низкого давления. Устройство в камере задает температуру сырья с высокой точностью за счет датчиков, вводимых в продукт. В них размораживают блочное мясо, полутуши, субпродукты и различные виды мясного сырья. В камерах, работающих с подогретым воздухом, большая часть продукта теряется из-за подсыхания и образования корки. Поэтому блочное мясо размораживают в упаковке, но все равно происходят потери мясного сока, который накапливается в упаковке и при дальнейшей обработке теряется. Также при размораживании блоков в упаковке возникает «парниковый эффект», который ухудшает микробиологические показатели состояния сырья. Определенных трудозатрат требует также загрузка и размещение сырья. В камерах с орошением водой подсыхание поверхности продукта предотвращается за счет создания повышенной влажности и циркуляции пароводяной смеси. Потери составляют от 1 до 3%, а на выходе размороженный продукт достаточно высокого качества. Камеры изготавливают различной производительности: от шкафов на 200 кг до крупных камер с загрузкой до 20 тонн.

Дефростационные камеры

В дефростационных камерах и контейнерах производительностью от 300 кг до 15 тонн для размораживания упакованного и неупакованного мяса, птицы, рыбы, масла, овощей и любых других продуктов применяют метод воздушно-капельной дефростации в ветровом тоннеле с управлением процессом и контролем температур, позволяющим создавать оптимальные условия для отвода тепла, не допуская при этом перегрева или пересыхания поверхности продукта. Мясо в блоках размораживают на стеллажах или в коробках на поддоне, между слоями коробок прокладывая пластиковые решетки. Мясо в полутушах размораживают на подвесном пути. Мясо птицы доводят до температуры -3 °С прямо в упаковке, а при заданной температуре выше -3 °С в перфорированных пластиковых ящиках, на стеллажах или тележках равной высоты. Камеры изготавливают из ЭТ-сэндвич-элемента, представляющим собой несущие панели покрытого пластиком водостойкого полистрольного изолятора. Процесс контролируют датчики температуры в продукте, на поверхности продукта и в камере. Система управления контролирует температуру поверхности продуктов и скорость потоков воздуха, охлаждающих поверхность продуктов. В результате температура поверхности не превышает допустимой величины. По окончании процесса камера автоматически переходит в режим хранения при заданной температуре и действует в качестве склада до момента отключения программы. Также камеру можно держать в режиме хранения при заданной температуре до момента начала процесса, который определяется таймером.

Массажеры-дефростеры

Для некоторых продуктов более удобный, экономичный и рентабельный способ размораживания является в массажерах-дефростерах. Они бывают с прямым впрыском пара и с рубашкой нагрева/охлаждения, могут быть комбинированные машины. Оба типа массажеров используют для дефростации и для посола/массирования мясного сырья. Массажеры с рубашками технически более сложные, время дефростации в них выше на 20 - 25%. В связи с этим и некоторыми другими аспектами наиболее распространены дефростеры с непосредственным впрыском пара в массажер. Размораживание в массажерах дает хорошие результаты при размораживании мясных блоков, отрубов, отдельно замороженных продуктов, например, тушек птицы, используют для дефростации костных и бескостных продуктов до плюсовых температур, но не применяют для дефростации полутуш и деликатных субпродуктов. Способ размораживание в массажерах дает самые высокие показатели по сокращению потерь сырья во время размораживания. Потери мясного сока минимальны, при правильной организации процесса составляют не более 1%. При этом способе большое значение имеет размер размораживаемого продукта, его состав, но в целом, процесс размораживания в дефростерах-массажерах происходит быстрее, чем при других способах размораживания. Использование дефростеров такого типа минимизирует необходимые производственные площади и уменьшает количество обслуживающего персонала. Контроль за процессом происходит автоматически, постоянно отслеживается температура внутри барабана, предупреждается перегрев продукта. При наполнении паром замкнутого пространства барабана и постоянном перемешивании происходит равномерный нагрев сырья. При работе на массажерах-дефростерах размороженный продукт получается с определенной температурой, одинаковой в любой точке сырья. При работе в данных дефростерах создаются условия вакуума, что улучшает санитарное состояние продукта.

Источник: «ПищеПромЭксперт»